-

02.15

در زمینه تولید سیم و کابل ، نوآوری تکنولوژیکی نیروی اصلی هدایت توسعه صنعت است. در میان آنها ، دستگاه دسته ای با سرعت بالا ، یا دستگاه بانینگ با سرعت بالا ، با راندمان و دقت بالا به یک تجهیزا...

-

02.08

در زمینه تولید صنعتی مدرن ، آلومینیوم به دلیل وزن سبک ، مقاومت در برابر خوردگی ، هدایت زیاد و انعطاف پذیری مناسب ، به ماده ای ضروری برای بسیاری از صنایع مانند سیم و کابل ، هوافضا و تولید خودرو تبدی...

-

02.01

در صنعت الکتریکی و الکترونیکی مدرن ، سیم مسی هسته اصلی مواد رسانا است و بهینه سازی عملکرد آن به طور مستقیم با کیفیت و کارآیی محصول مرتبط است. به عنوان یک تجهیزات کلیدی برای بهبود کیفیت سیم مسی ، ...

-

01.15

In the modern wire and cable manufacturing industry, Rod Breakdown Machine plays a vital role. This equipment provides key raw materials for multiple industries such as electronics, automobiles, and e...

Suzhou Hengxie Machinery Co., Ltd.

ما هستیم چین دستگاه کشش سیم ریز با آنیلر و قرقره بزرگ تامین کنندگان و دستگاه کشش سیم ریز با آنیلر و قرقره بزرگ شرکت. ما یک شرکت متخصص در تحقیق، توسعه، تولید و فروش محصولات سری تجهیزات کابل هستیم.

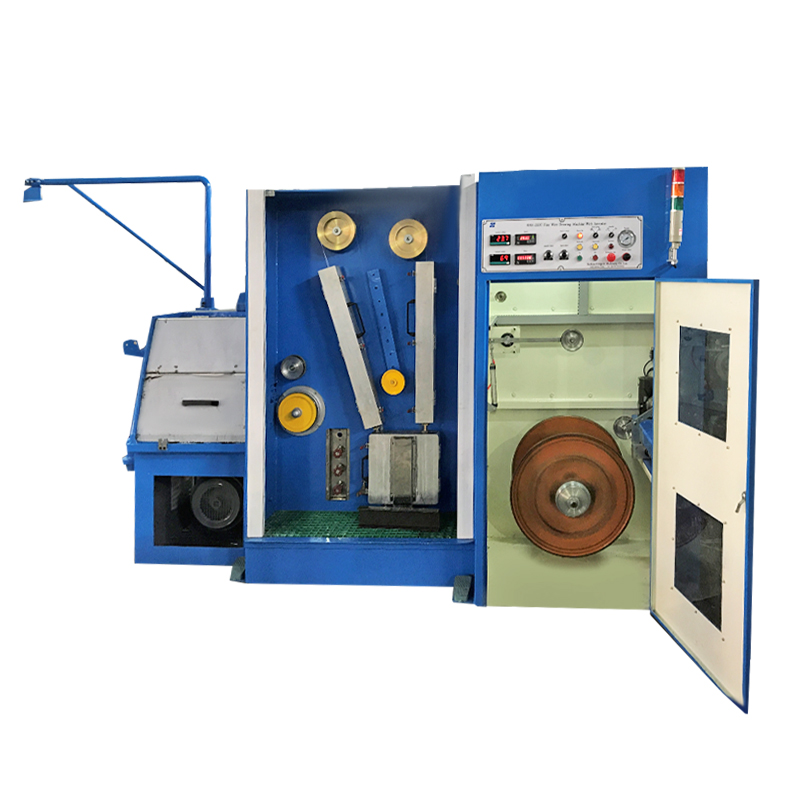

استفاده از یک ماشین کشش سیم ریز، کامل با یک آنیلر و یک قرقره بزرگ، فرآیند تبدیل سیمهای مسی منفرد، از 0.8 میلیمتر تا 1.6 میلیمتر، را به اندازهگیریهای ظریفتر با اندازههای 0.1 تا 0.6 میلیمتر تسهیل میکند. همراه این راهاندازی یک بوبین با ابعاد 630 میلیمتر است که میتوان آن را مطابق با اولویتهای مشتری طراحی کرد.

News

دانش صنعت

1. ویژگی ها و قابلیت های کلیدی ماشین کشش سیم ریز با آنیلر و قرقره بزرگ چیست؟

قابلیت های سیم کشی پیشرفته: دستگاه مجهز به قالب های کششی و کاپستان های متعددی است که کاهش قطر میله های سیم را برای تولید سیم های ریز با گیج های مختلف تسهیل می کند. دقت و تطبیق پذیری فرآیند کشش، تولیدکنندگان را قادر می سازد تا طیف وسیعی از سیم های ظریف مورد استفاده در کاربردهایی مانند سیم کشی برق، سیم آهنربا، کابل های ارتباطی و مش های صنعتی را تولید کنند.

فناوری آنیل درون خطی: یکی از ویژگی های جدایی ناپذیر دستگاه قابلیت بازپخت درونی آن است که سیم های کشیده شده را در طول فرآیند کشش تحت عملیات حرارتی کنترل شده قرار می دهد. این فرآیند بازپخت درونی، شکلپذیری و کارایی سیمها را افزایش میدهد و در عین حال تنشهای داخلی را کاهش میدهد و در نتیجه سیمهایی با خواص مکانیکی برتر، انعطافپذیری و مقاومت در برابر خستگی ایجاد میشود.

سیستم کنترل و مانیتورینگ تنش: این دستگاه سیستم های کنترل تنش و نظارت پیشرفته را برای اطمینان از کشش یکنواخت سیم در طول فرآیند کشش یکپارچه می کند. این سیستم ها به طور مداوم کشش اعمال شده به سیم را کنترل و تنظیم می کنند و به تولید سیم های با کیفیت بالا با خواص مکانیکی ثابت و دقت ابعاد کمک می کنند.

ظرفیت قرقره بزرگ: یکی از ویژگی های برجسته این دستگاه ظرفیت قرقره زیاد آن است که امکان سیم پیچی و بسته بندی طول قابل توجهی سیم ریز روی قرقره ها را فراهم می کند. ظرفیت زیاد قرقره با کاهش دفعات تغییرات قرقره، به حداقل رساندن زمان خرابی و بهینه سازی خروجی کلی، کارایی تولید را افزایش می دهد.

اتوماسیون و کنترل دقیق: ماشین های کشش سیم ریز پیشرفته مجهز به سیستم های اتوماسیون و کنترل دقیقی هستند که امکان نظارت و تنظیم در زمان واقعی پارامترهای حیاتی مانند سرعت کشش، کشش، دمای بازپخت و ابعاد سیم را فراهم می کند. ویژگیهای اتوماسیون و کنترل دقیق به پایداری، تکرارپذیری و دقت بالا در فرآیند کشیدن سیم کمک میکند که منجر به کیفیت و عملکرد ثابت سیم میشود.

2. سرمایه گذاری در ماشین کشش سیم ریز با آنیلر و قرقره بزرگ برای سازندگان سیم چه مزایایی دارد؟

تطبیق پذیری در تولید سیم: مزیت اصلی سرمایه گذاری در این دستگاه در توانایی آن در تولید طیف گسترده ای از سیم های ظریف با قطرهای مختلف و ترکیبات مواد است. چه در تولید سیمهای مسی برای الکترونیک، چه سیمهای فولادی ضد زنگ برای دستگاههای پزشکی، چه سیمهای آلیاژی برای کاربردهای صنعتی، قابلیتهای کشش و بازپخت پیشرفته دستگاه، تولیدکنندگان را قادر میسازد تا نیازهای متنوع مشتریان را برآورده کنند.

بهبود کیفیت و ثبات محصول: ادغام فناوری بازپخت درونی تضمین می کند که سیم های ریز تولید شده دارای خواص مکانیکی استثنایی، انعطاف پذیری و یکنواختی هستند. فرآیند عملیات حرارتی کنترل شده شکل پذیری سیم را افزایش می دهد و خطر شکستگی یا تغییر شکل را در طول پردازش یا استفاده بعدی به حداقل می رساند. علاوه بر این، سیستم کنترل تنش و نظارت دقیق دستگاه به کیفیت ثابت و دقت ابعادی سیمها کمک میکند.

راندمان تولید بهینه: گنجاندن ظرفیت قرقره بزرگ به طور قابل توجهی کارایی تولید را با فعال کردن سیم کشی مداوم و تولید طولانی مدت افزایش می دهد. کاهش فرکانس تغییرات قرقره و خرابی منجر به خروجی کلی بالاتر و بهبود استفاده از منابع، در نهایت بهینه سازی هزینه های عملیاتی و افزایش توان تولید می شود.

پیکربندیهای قابل تنظیم برای برنامههای تخصصی: طراحی مدولار دستگاه به سازندگان اجازه میدهد تا پیکربندی آن را بر اساس نیازهای کاربردی خاص تنظیم کنند. چه در تولید سیمهای آهنربایی بسیار ریز برای موتورهای الکتریکی و چه سیمهای با کشش بالا برای تقویت ساختاری، انعطافپذیری دستگاه انطباق پارامترهای ترسیم، پروفیلهای بازپخت و گزینههای قرقرهسازی را برای پاسخگویی به نیازهای کاربردی تخصصی امکانپذیر میسازد.

یکپارچهسازی فرآیند ساده: با یکپارچهسازی فرآیندهای ترسیم، بازپخت و قرقرهسازی در یک ماشین، تولیدکنندگان میتوانند جریان کار تولید را سادهسازی کرده و جابجایی مواد را به حداقل برسانند. این رویکرد یکپارچه خطر آلودگی، آسیب یا تغییرات کیفیت مرتبط با انتقال سیمها بین مراحل مختلف پردازش را کاهش میدهد و محیط تولید یکپارچه و کنترلشده را تضمین میکند.